一、简介

郑礼刚创新工作室自成立即确定了“学习、培训、研究、创新”的四大功能,紧紧围绕生产任务目标,依托平台优势,围绕钢结构智能制造,针对各项制约生产的难题、重点和关键点,开展立项攻关等创新创效活动,成为工艺技术创新的平台。

二、研究方向

工作室紧紧围绕钢结构智能制造,确立了BIM模型信息应用、物料数字化管理、制造设备数字化、工艺执行与管理、构件产品数字化、车间计划与调度、质量数字化管理及装配式建筑结构体系等八大研究方向。

三、科研条件

创新工作室办公、科研设备已基本配齐。创新工作室会议室占地31.2平方米,公司自主研发的箱形柱(梁)自动化生产线、H型钢自动化生产线、部件焊接工作站、电子万能试验机、触摸屏数显洛氏硬度计等。

四、技术团队组成

工作室以中国钢结构协会、中国建筑金属结构协会专家、公司总工程师郑礼刚命名,团队平均年龄31岁,研究生占比达42%,形成了一支包含深化设计、生产工艺、质量管理、BIM技术应用、检测试验、设计研发的技术团队,涵盖研发、设计、制造、施工、检测装配式钢结构全产业链人才。

工作室成员架构图

五、校企合作建设

以郑礼刚创新工作室为平台,与同济大学联合研发的“钢结构建筑BIM集成制造管理平台”,对钢结构生产加工技术进行改造提升,实现钢结构加工的智能化、信息化、数字化管理。

六、所取得的关键技术、重要成果

1、重型圆方变径节点的制作及精度控制关键技术

结合节点尺寸和板厚进行合理的分段及压制策划后,将天圆地方节点的分段数量由8段减少为2段,焊缝数量由8条减少为2条,更好地控制了节点焊接收缩与变形,避免了焊缝交错应力集中的现象。通过成熟的装焊方案以及周密的精度控制技术,合理运用数字化检测手段,最终顺利保障了工期节点进度和产品精度质量。

2、中厚板箱形构件机器人CO₂打底焊全熔透技术

机器人打底焊代替了人工打底焊接,制作前,箱形柱壁厚在25mm以上时,采用翼板、腹板双坡口的形式,在尽量不增加焊接量的同时,易于机器人焊枪伸入。通过参数化编程系统,无需示教,只需输入相关参数,便可自动完成焊接,并且可以连续作业。并配备先进的激光跟踪装置,大大降低坡口角度和组对间隙不均匀等情况对施焊过程的干扰。焊机选用大熔深的使用深圳麦格米特 Artsen CM500R Ⅱ焊机,通过加大熔深避免根部角部未熔。

3、20mm厚腹板H型钢不开坡口免清根全熔透技术

控制了厚板H型钢焊接的质量问题,焊缝一次探伤合格率从70%提升到97%。以往H型钢腹板厚度超过14mm要达到全熔透状态时,都需要开坡口,通过这次活动可以不开坡口达到全熔透,节省了开坡口的时间,焊接速度得到了明显的提高,由活动前的一天生产4根提升到8根,施工工期得到了有效的控制,满足了施工要求。

4、拱塔斜拉桥钢结构制作及安装关键技术

武乡县太行桥建设工程,采用三角形拱塔斜拉桥,主梁采用双主梁式钢混叠合梁结构,拱塔由一道主拱和两道外倾的副拱组成,轴线均为倒V形,其中,主拱塔斜跨主梁,跨径118m,矢高55m,跨度大、高度高、施工难度大。为了保证该工程钢结构制作及安装的精度和质量,特对其加工制作及安装关键技术进行研究。

5、钢结构部品部件机器人免编程自动焊接关键技术

牛腿作为连接框架梁与柱的重要节点部件,传统钢结构焊接坡口加工、工件组对精度差,对此进行工艺优化和设备研究,形成了高效合理的短悬臂梁焊接工艺方案及配套设备,改善传统钢结构焊接制作时焊接坡口加工、工件组队精度较差以及效率低下的问题,提高制作、安装的效率,节约成本。

6、钢结构桥梁板单元U肋/板肋自动装配焊接技术

通过对桥梁U肋单元板自动打磨技术、自动装配技术、焊接前反变形技术、自动焊接技术进行了研究、改进、优化,形成了钢结构桥梁U肋单元板加工制作方案,解决了传统人工桥梁U肋单元板加工效率低、焊接变形严重的问题。

7、钢结构智能制造车间协同管理技术

如何以BIM为核心,搭建一个集成MES、SCADA、ERP 等系统的管理平台,对建筑钢结构生产制造过程进行全流程数字化、信息化管理是钢结构制造工厂迫切需要解决的课题。通过全管理流程的数字化信息技术,解决了传统钢结构制造业粗放式的管理方式,提高了生产产销率,降低了能源消耗,实现了精细化管理。

8、新型模块化集成房屋体系

形成公司独有的功能完善的模块化集成房屋体系,包括结构体系、机电安装体系、装饰装修体系等,实现各系统之间的集成、整合和协同。通过本研究,制作了样板间2间,用于公司磅房办公室。

9、超高层钢结构建筑转换桁架制造及施工技术

通过对详图BIM模型深化、装配工艺、焊接工艺参数、数字化预拼装技术、BIM技术应用、装配式安全防护措施、施工全流程模拟分析、可视化交底等进行研究,掌握转换桁架复杂节点的深化设计及优化方法;对转换桁架焊接参数与焊接工艺进行了试验与验证;BIM技术的应用也取得了较大的提升和改善,将BIM技术应用到全流程施工方案模拟比选优化当中,并进行三维可视化交底,参加施工方案论证,大大提升交底的质量和效率,减少沟通的成本;采用数字化预拼装技术代替传统实体拼装,提高工作效率,降低成本。

10、钢箱式双曲度旋转楼梯制作及关键技术

潇河国际会展中心中间组团项目东北角的旋转楼梯为钢箱式双曲度,放样、建模及制图存在一定的特殊性,在制作及安装过程中,精度控制十分重要。通过研究,掌握了复杂旋转楼梯的深化设计及优化方案;熟悉了支撑胎架、翻身及吊运吊耳的设计思路和计算方法;对旋转楼梯焊接参数与焊接工艺进行了试验与验证;采用数字化预拼装技术代替传统实体拼装,提高工作效率,降低成本。

11、等离子切割机自动旋转胎架设计改造技术

为了解决等离子旋转胎架割渣堆积难以清理,导致的胎架大面积粘连、链条断裂、整体无法进行旋转等问题,开展“等离子切割机自动化旋转胎架设计改造技术研究”,进行旋转胎架整体改造。通过对胎架基本形式改造以及结构布局优化,提高了胎架的设计合理性与整体严密性,大幅度减少了清渣成本和负担,提高了生产效率,满足了生产要求。

12、焊接收缩工艺试验研究

解决焊接作业中产生的收缩变形,减小其对构件尺寸精度的影响,缩小拼装误差。运用理论和数值分析与实验相结合的方法来掌握焊接应力变形的规律和影响因素,在焊接作业中通过预测、 控制和调整焊缝收缩,达到提高构件精度质量的目的。

13、重要成果

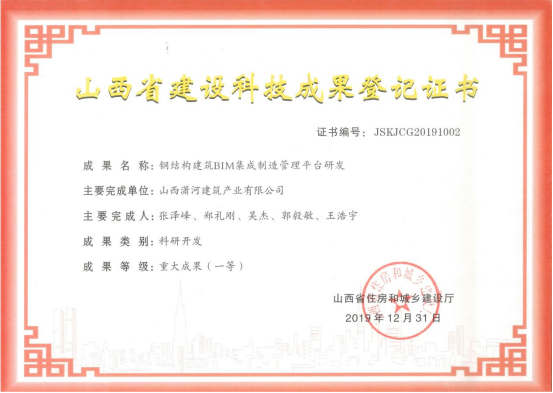

“钢结构建筑 BIM 集成制造管理平台”基于 BIM 模型的集成制造管理平台,该平台国内领先,国际先进。通过管理平台的定制与运用,实现钢结构设计、制造、施工全产业链的智能化管理,将改变传统钢结构行业落后的生产管理方式,实现钢结构生产的信息化,提升钢结构行业智能化水平,打造智慧化工厂。

钢结构建筑BIM集成制造管理平台研发成果登记证书

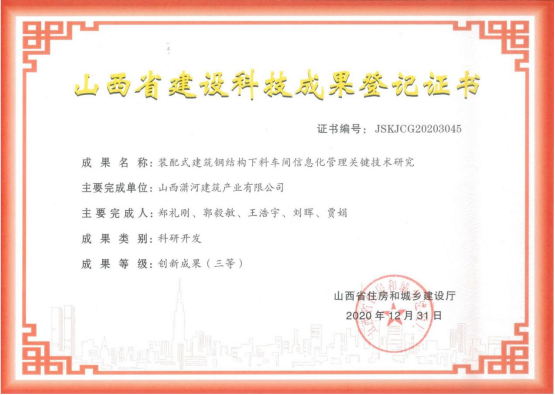

“智能下料系统”结合实际钢结构生产运行情况进行了系统研究,形成了以项目管理为理念的管理系统,主要包括原材料信息化管理、下料无人化管理,以及切割过程可视化管理三大部分。

装配式建筑钢结构下料车间信息化管理关键技术研究科技成果登记证书